Usługi cynkowania Pszczyna

Cynkowanie galwaniczne, alkaiczne. Cynkowanie małych, średnich i dużych elementów.

Cynkowanie

Innowacyjna linia galwanizerska zawieszkowa do wykonywania pokryć warstwą cynku Zn

na detalach wykonanych ze stali.

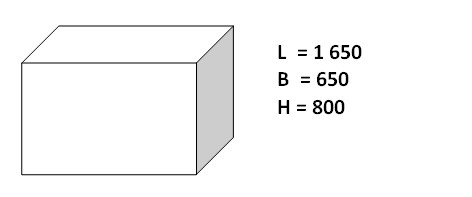

Dysponujemy wannami galwanicznym pozwalającymi na cynkowanie elementów

o wymiarach (długość x szerokość x głębokość) L x B x H [mm]:

oraz bębnami galwanicznymi do cynkowania drobnicy.

Proces pokrywania galwanicznego polega na powierzchniowej obróbce detali na kolejnych stanowiskach procesowych linii w wannach galwanizerskich, w których detale podlegają:

- odtłuszczeniu,

- trawieniu,

- dekapowaniu,

- cynkowaniu,

- pasywacji,

- suszeniu.

Pomiędzy wannami procesowymi znajdują się wanny do płukania zwane płuczkami.

Innowacyjność w proponowanej technologii cynkowania polega na ciągłym ujednorodnianiu i mieszaniu kąpieli galwanicznej metodami:

- mechanicznymi,

- magnetycznymi,

- elektrycznymi,

co zapewni dostęp elektrolitu zawierającego Zn do całej powierzchni pokrywanego detalu ( w tym skomplikowanych jak : gwinty i otwory,…) oraz utrzymanie stałego stężenia Zn w kąpieli.

Powyższe zostało osiągnięte poprzez:

1. Wprowadzenie detalu pokrywanego i/lub wanny w drgania mechaniczne o częstotliwości ultradźwięków.

Zastosowanie ultradźwięków jest jednym z najnowszych rozwiązań technologicznych w obszarze metalurgii. Drgania zapewniają lepsze wnikanie Zn w obszary detalu o skomplikowanym kształcie (otwory, zagłębienia,…) oraz ujednolicają skład roztworu kąpieli w obszarze powierzchni pokrywanego elementu.

2. Wprowadzenie do kąpieli mieszadeł magnetycznych (druty Fe pokryte teflonem).

Zastosowanie tej metody jest szczególnie korzystnym rozwiązaniem przy pokrywaniu detali z bardzo głębokimi otworami, gdzie zastosowanie ultradźwięków może być niewystarczające.

3. Wprowadzenie do procesu cynkowania dodatkowego procesu czyszczenia z drobin metalicznych przy zastosowaniu magnesów.

Pozwala to na uniknięcie zatrucia kąpieli galwanicznej – zmniejsza lub eliminuje szkodliwy efekt środowiskowy.

4. Zastosowanie automatycznej kontroli i utrzymywaniu na stałym poziomie stężenia Zn poprzez pomiar prądu, którego wielkość stabilizowana jest wysokością napięcia galwanizacji oraz powierzchnią aktywną anod cynkowych w elektrolicie.

5. Zastosowanie dodatkowego pokrywania elementów, zabezpieczającą powłoką lakierowo-żywiczą zawierającą Zn.

Aby zwiększyć odporność antykorozyjną powłoki cynkowej nakłada się na nią dodatkowo warstwę lakieru poprzez zanurzenie na gorąco lub poprzez natrysk na zimno.