Verzinken

Innovative Galvanisierungslinie für die Herstellung von Zinkbeschichtungen auf Stahldetails.

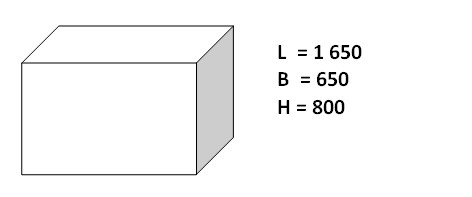

Wir haben galvanische Bäder, die das Verzinken von Elementen mit den Abmessungen L x B x H [mm] ermöglichen:

sowie galvanische Fässer zum Verzinken von Stückgut.

Der Galvanikprozess beinhaltet die Oberflächenbehandlung von Details an nachfolgenden Prozessstationen der Linie in Verzinkungstanks, in denen Teile folgenden Prozessen unterzogen werden:

- Entfetten,

- Verdauung,

- Dekapieren,

- Verzinken,

- Passivieren,

- Trocknen.

Zwischen den Prozesswannen befinden sich Spülwannen.

Die Innovation in der vorgeschlagenen Verzinkungstechnologie basiert auf der kontinuierlichen Homogenisierung und Vermischung des galvanischen Bades nach folgenden Methoden:

- mechanische Methode,

- magnetische Methode,

- elektrische Methode,

wodurch der Zugang der zinkhaltigen Elektrolyten zur gesamten Oberfläche des beschichteten Teils (einschließlich komplexer Teile wie Gewinde und Löcher usw.) sichergestellt und eine konstante Zinkkonzentration im Bad aufrechterhalten wird.

Das Obige wurde erreicht durch:

1. Einführung des beschichteten Details und / oder der Wanne in mechanische Schwingungen mit Ultraschallfrequenz.

Die Anwendung von Ultraschall ist eine der neuesten technologischen Lösungen auf dem Gebiet der Metallurgie. Vibrationen sorgen für ein besseres Eindringen von Zink in die Bereiche eines Details mit einer komplizierten Form (Löcher, Vertiefungen, …) und vereinheitlichen die Zusammensetzung der Badlösung im Bereich der Oberfläche des beschichteten Elements.

2. Einführung von Magnetrührern in das Bad (mit Teflon beschichtete Eisendrähte).

Die Verwendung dieser Methode ist eine besonders vorteilhafte Lösung zum Beschichten von Teilen mit sehr tiefen Löchern, bei denen die Verwendung von Ultraschall möglicherweise nicht ausreicht.

3. Einführung eines zusätzlichen Reinigungsprozesses der Metallpartikeln, bei Verwendung von Magneten in den Verzinkungsprozess.

Dies vermeidet eine galvanische Badvergiftung – reduziert oder eliminiert die schädlichen Umwelteinflüsse.

4. Verwendung einer automatischen Steuerung und Aufrechterhaltung einer konstanten Zinkkonzentration durch Messung des Stroms, dessen Größe durch die Höhe der Galvanisierungsspannung und die aktive Oberfläche der Zinkanoden im Elektrolyten stabilisiert wird.

5. Aufbringen einer zusätzlichen zinkhaltigen Schutzlackbeschichtung auf die Elemente.

Um die Korrosionsbeständigkeit der Zinkbeschichtung zu erhöhen, wird durch Heißtauchen oder Kaltspritzen eine zusätzliche Lackschicht aufgetragen.